Polymérisation en masse

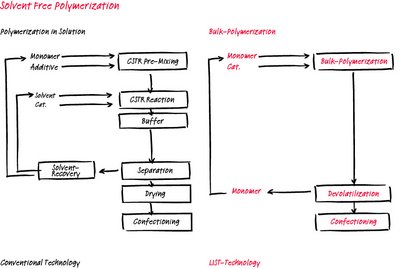

Les procédés classiques de production de polymères demandent d’importantes quantités de solvant. Les Malaxeurs-Réacteurs LIST (appelés aussi LIST KneaderReactors) peuvent offrir une alternative efficace.

Le Malaxeur-Réacteur LIST est capable de polymériser les monomères et catalyseurs dans une phase hautement visqueuse et sans solvant. Des taux de conversion de 90% … 99% peuvent être atteints facilement. Dans une seconde étape en aval de la polymérisation, la masse de polymère est directement dévolatilisée à une teneur résiduelle en monomère de 1000 ppm voire inférieure.

En particulier lorsque la (co-)polymérisation en masse est fortement exothermique, la grande surface d’échange de chaleur des Malaxeurs-Réacteurs LIST en combinaison avec l’effet de refroidissement par évaporation (d’un monomère) permet de contrôler avec précision la température du produit.

La géométrie unique des éléments de mélange du Malaxeur-Réacteur LIST procure un renouvellement d’interfaces efficace. Elle optimise ainsi le transfert de chaleur et évite l’accumulation de produit et les zones mortes.

Vos bénéfices

- Excellent autonettoyage pour éviter les zones mortes, l’accumulation et la dégradation du produit

- Mélange et malaxage intensifs pour une meilleure homogénéisation

- Taux de cisaillement faible

- Très bon transfert de chaleur

- Renouvellement très efficace de surfaces

- Grand volume pour l’évacuation de vapeurs / volatiles

- Contrôle précis et uniforme de la température du produit grâce à des grandes surfaces d’échange thermique

- Procédés continus

- Traitement de produits collants et hautement visqueux

- Temps de séjour moyen variable et adapté au procédé

- Distributions larges du temps de séjour (rétro-mélangé)

- Extrapolation fiable des procédés, du pilote à l’outil industriel

- Taux de conversion élevés

- Indice de polydispersité 2…2.5

- Réactions chimiques sous conditions stoechiométriques

Exemples

Polyméthacrylate de méthyle (PMMA)

Dans un Malaxeur-Réacteur LIST, la polymérisation en masse de dérivés d’acide méthacrylique atteint un taux de conversion allant jusqu’à 98%. Des indices de polydispersité (PDI) de 2.0 à 2.5 peuvent être atteints.

Polymère super absorbant (SAP)

L’acide acrylique est polymérisé en solution aqueuse. Le contrôle précis de la température dans un KneaderReactor mène à une distribution très étroite de l’indice de polydispersité (PDI). Le SAP est déchargé sous forme d’un matériau solide à écoulement libre.

Téléchargements

| Titre | Description | Langue | Année | Téléchargement |

|---|---|---|---|---|

| Reactor for solvent-free polymer processing | Converting the polymer industry to solvent-free polymerisation processes and avoiding unnecessary recirculation decreases energy consumption and reduces waste production. This can be achieved with the horizontal large-volume Kneader Reactor with superior mixing and homogenisation performance. The casing, shafts and mixing elements are indirectly heated by heat transfer fluids and dynamically self-cleaning. | English | 2012 | |

| Ganz ohne Lösungsmittel – Syntheseverfahren in der konzentrierten Phase | Mit lösemittelfreier Prozessführung, dem sogenannten Dry Processing, lassen sich zwei entscheidende Ziele erreichen: umweltfreundliche Prozesse und eine deutliche Senkung der Investitions- und Betriebskosten. Die Schweizer Firma List konzentriert sich dabei nicht auf einzelne Verfahrensschritte, sondern auf den Prozess als Einheit, um eine ganzheitliche verfahrenstechnische und wirtschaftliche Optimierung zu erreichen. | Deutsch | 2009 | |

| Es geht auch ohne Lösungsmittel | Sie suchen ein lösungsmittelfreies, sicheres, umweltfreundliches und energieeffizientes Herstellungsverfahren, das neue Produkttypen mit neuen Qualitätsmerkmalen hervorbringt? Eine neue Technologie macht’s möglich. | Deutsch | 2009 | |

| Saying goodbye to solvents | Are you looking for a solvent-free, safe, eco-friendly and energy-efficient way of producing new types of products with new levels of quality? New technology is available to help you do exactly that. | English | 2009 | |

| Prediction of Kneader Reactor Bulk Co-Polymerization Continuous Processes | Batch trials were performed on a kneader reactor where a bulk co-polymerization was carried out. Polymerization conversion, viscosity build, reaction kinetics, and heat transfer calculations were performed using the experimental data from the batch trials. A continuous process was proposed for this bulk copolymerization and the models and results from the batch trials were used in designing the continuous process. Predictions of the continuous process using the batch trial data are compared to the actual continuous process, with a focus on polymer conversion, heat transfer, and torque prediction. | English | 2007 | |

| Bulk Polymerisation or Copolymerisation in a Novel Continuous Kneader Reactor | A new type of kneader reactor is proposed for the continuous radical (co-) polymerisation without solvent, based on the proven design of mature (kneader-) dryer technology. The reactor has been developed to satisfy all major aspects required for (co-) polymerisation while maintaining the safety and reliability of the previous mechanical design. The new kneader reactor offers a perfect combination of surface renewal and evaporative cooling to control temperature to high conversion (85 to 95%), even for bulk systems that have a strong gel effect (Trommsdorff’s effect) and high exothermicity. | English | 2006 | |

| Bulk polymerisation of MMA in a kneader reactor | The bulk free radical polymerization of methyl methacrylate (MMA) or the bulk free radical copolymerization of MMA based monomer recipes face a gel effect (Trommsdorff’s effect) and exothermicity. The kneader reactor offers a perfect combination of surface renewal and evaporative cooling to control temperature at high conversion (85 to 95%). | English | 2006 | |

| Continous polymerisation | Various types of reactor have been developed to date for improving the stability of the polymerisation process. This review describes a few examples of heterogeneous and homogeneous polymerisation, focusing particularly on viscosity control and heat removal. The production of solid polymer granules directly in a kneader-reactor with evaporative cooling is one efficient and reliable polymerisation technology. | English | 2003 | |

| CKR for continous polymerisations producing solid granular polymers | A review of the existing polymerisation processes is proposed, with particular attention to the control of viscosity and heat removal. Up to the present time, different types of reactor have been developed in order to improve the stability of the polymerisation process. A review of these reactors is presented for the heterogeneous and homogeneous polymerisations. The production of solid polymer granules directly in a kneader reactor under evaporative cooling is seen as an efficient and reliable polymerisation technology. | English | 2001 |