Masse-Polymerisation

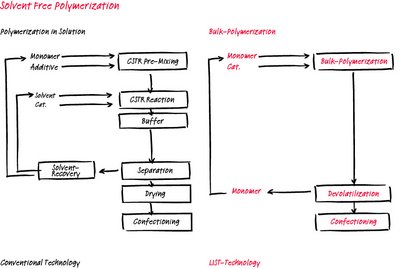

Das herkömmliche Herstellungsverfahren für Polymere erfordert große Lösungsmittelmengen. Mit den Knet-Reaktoren bietet LIST eine effiziente Alternative.

Die LIST Knet-Reaktoren sind in der Lage, die Monomere und Katalysatoren in einer hochkonzentrierten, lösungsmittelfreien Phase zu polymerisieren. Umsatzraten von 90%…99% sind dabei leicht zu erreichen.

In einer auf die Polymerisation folgenden zweiten Stufe wird die Polymermasse direkt bis auf einen Restmonomergehalt von 1000 ppm oder geringer entgast.

Insbesondere bei exothermen Massepolymerisationsprozessen hilft die große Wärmeaustauschfläche von LIST Knet-Reaktoren in Kombination mit der Verdampfungskühlung, die Produkttemperatur präzise zu steuern.

Die einzigartige Geometrie der Mischelemente sorgt für eine konstante Oberflächenerneuerung, wodurch die Wärmeübertragung optimiert und Produktansammlungen und Totzonen minimiert werden.

Eigenschaften

- Effektive Selbstreinigung zur Minimierung von Totzonen, Produktanhäufung und Produktdegradation

- Intensives Kneten und Mischen für eine beste Homogenisierung

- Geringe Scherung

- Hohe Wärmeübertragung

- Hohe Oberflächenerneuerungsraten

- Großes freies Dampfvolumen im KnetReaktor

- Präzise und gleichmäßige Temperaturregelung durch große Wärmeübertragungsflächen

- Kontinuierliche Prozesse

- Verarbeitung von klebrigen und hochviskosen Produkten

- Frei dem Prozess angepassbare mittlere Verweilzeit

- Breite Verweilzeitverteilungen (backmixed)

- Zuverlässiger Prozess-Scale-Up von der Pilot- zur industriellen Grossanlage

- Hohe Conversion-Raten

- Polydispersity Index 2…2.5

- Reaktionen bei fast stöchiometrischen Bedingungen

Beispiel

Polymethylmethacrylat (PMMA)

In einem LIST-Knet-Reaktor erreicht die Massepolymerisation von Methacrylsäurederivaten eine Umsatzrate von bis zu 98%. Polydispersitätsindex (PDI) -Werte von 1,5…2,0 können dabei erreicht werden.

Superabsorber (SAP)

Acrylsäure wird in einem wässrigen Masse-Polymerisationsverfahren mit einer Polymerausbeute von bis zu 45% polymerisiert. Die präzise Temperaturkontrolle im LIST Knet-Reaktor ermöglicht eine sehr enge Verteilung des Polydispersitätsindex (PDI). Das SAP wird als frei fließendes Material aus dem Kneter ausgetragen.

Downloads

| Titel | Beschreibung | Sprache | Jahr | Download |

|---|---|---|---|---|

| Reactor for solvent-free polymer processing | Converting the polymer industry to solvent-free polymerisation processes and avoiding unnecessary recirculation decreases energy consumption and reduces waste production. This can be achieved with the horizontal large-volume Kneader Reactor with superior mixing and homogenisation performance. The casing, shafts and mixing elements are indirectly heated by heat transfer fluids and dynamically self-cleaning. | English | 2012 | |

| Ganz ohne Lösungsmittel – Syntheseverfahren in der konzentrierten Phase | Mit lösemittelfreier Prozessführung, dem sogenannten Dry Processing, lassen sich zwei entscheidende Ziele erreichen: umweltfreundliche Prozesse und eine deutliche Senkung der Investitions- und Betriebskosten. Die Schweizer Firma List konzentriert sich dabei nicht auf einzelne Verfahrensschritte, sondern auf den Prozess als Einheit, um eine ganzheitliche verfahrenstechnische und wirtschaftliche Optimierung zu erreichen. | Deutsch | 2009 | |

| Es geht auch ohne Lösungsmittel | Sie suchen ein lösungsmittelfreies, sicheres, umweltfreundliches und energieeffizientes Herstellungsverfahren, das neue Produkttypen mit neuen Qualitätsmerkmalen hervorbringt? Eine neue Technologie macht’s möglich. | Deutsch | 2009 | |

| Saying goodbye to solvents | Are you looking for a solvent-free, safe, eco-friendly and energy-efficient way of producing new types of products with new levels of quality? New technology is available to help you do exactly that. | English | 2009 | |

| Prediction of Kneader Reactor Bulk Co-Polymerization Continuous Processes | Batch trials were performed on a kneader reactor where a bulk co-polymerization was carried out. Polymerization conversion, viscosity build, reaction kinetics, and heat transfer calculations were performed using the experimental data from the batch trials. A continuous process was proposed for this bulk copolymerization and the models and results from the batch trials were used in designing the continuous process. Predictions of the continuous process using the batch trial data are compared to the actual continuous process, with a focus on polymer conversion, heat transfer, and torque prediction. | English | 2007 | |

| Bulk Polymerisation or Copolymerisation in a Novel Continuous Kneader Reactor | A new type of kneader reactor is proposed for the continuous radical (co-) polymerisation without solvent, based on the proven design of mature (kneader-) dryer technology. The reactor has been developed to satisfy all major aspects required for (co-) polymerisation while maintaining the safety and reliability of the previous mechanical design. The new kneader reactor offers a perfect combination of surface renewal and evaporative cooling to control temperature to high conversion (85 to 95%), even for bulk systems that have a strong gel effect (Trommsdorff’s effect) and high exothermicity. | English | 2006 | |

| Bulk polymerisation of MMA in a kneader reactor | The bulk free radical polymerization of methyl methacrylate (MMA) or the bulk free radical copolymerization of MMA based monomer recipes face a gel effect (Trommsdorff’s effect) and exothermicity. The kneader reactor offers a perfect combination of surface renewal and evaporative cooling to control temperature at high conversion (85 to 95%). | English | 2006 | |

| Continous polymerisation | Various types of reactor have been developed to date for improving the stability of the polymerisation process. This review describes a few examples of heterogeneous and homogeneous polymerisation, focusing particularly on viscosity control and heat removal. The production of solid polymer granules directly in a kneader-reactor with evaporative cooling is one efficient and reliable polymerisation technology. | English | 2003 | |

| CKR for continous polymerisations producing solid granular polymers | A review of the existing polymerisation processes is proposed, with particular attention to the control of viscosity and heat removal. Up to the present time, different types of reactor have been developed in order to improve the stability of the polymerisation process. A review of these reactors is presented for the heterogeneous and homogeneous polymerisations. The production of solid polymer granules directly in a kneader reactor under evaporative cooling is seen as an efficient and reliable polymerisation technology. | English | 2001 |